Стены

При возведении стен желательно использовать свежесрубленный лес: такие бревна легче поддаются обработке и меньше деформируются при естественной сушке в собранном виде.

ХИТРОСТИ

Деревянные рубленые стены. Для рубленых стен применяют бревна и брусья из деревьев хвойных пород.

Лучшим материалом считают бревна диаметром от 18 до 26 см.

При возведении стен желательно использовать свежесрубленный лес: такие бревна легче поддаются обработке и меньше деформируются при естественной сушке в собранном виде. Чтобы величина трещин во время усушки была минимальной, с нижней стороны бревен нужно прорубить «трещину» до сердцевины, а у брусьев по нижней их поверхности на половину их высоты сделать продольный пропил.

Рубку стен (рис. 12) начинают с кладки первого (окладного) венца. Бревна этого венца отесывают на два канта (плоскости): один с будущей внутренней стороны, второй — с той, что ляжет на фундамент. Ширина «нижнего» канта должна быть ее менее 15 см. Первый венец укладывают из более толсты» бревен строго по уровню, следующий соединяют с ним в паз, выбираемый на ширину не менее 12—15 см с нижней стороны каждого бревна. Для большей устойчивости стен венцы между собой скрепляют, кроме того, вставными шипами высотой 12—15 см, шириной 5 — 7 см и толщиной 2,5 см, располагая их через 1,5—2 м по длине и в шахматном порядке по высоте сруба. В простенках ставят не менее двух шипов на расстоянии 15—20 см от краев— это позволит избежать перекосов. Сруб желательно выкладывать сразу по всему периметру, причем бревна в него складывают попеременно комлями в разные стороны, чтобы выдержать общую горизонтальность рядов.

Узлы стен выполняют двумя способами (рис. 13). Первый из них называют рубкой с остатком («в чашку» или «в обло»), второй — без остатка, или «в лапу». Пересечение наружных стен с внутренними может также осуществляться «в чашку» или «в лапу» (сковороднем).

При рубке с остатком длина бревна почти на 0,5 м превышает ту, которая получается при рубке «в лапу». Однако последний вид работы требует большей квалификации и аккуратности. К тому же угол, выполненный «в лапу», менее устойчив, чем «в чашку».

Особое внимание обращают на вертикальность и прямолинейность угла. Для этого каждый конец бревна детально размечают так, чтобы размеры всех «лап» в плане были одинаковыми, высота же пропорциональна толщине бревна. Обработку начинают с бревна, имеющего в вершине (в отрубе) наименьший диаметр. Его сначала отесывают на один кант (шириной в отрубе не менее половины диаметра бревна). К комлю этот кант будет чуть шире за счет сбега — естественного увеличения диаметра ствола. Размер канта от середины до конца бревна должен быть одинаковым. Затем со стороны отруба отмеряют расстояние, равное диаметру отруба, и там стесывают еще три канта такой же ширины, размечают, зарезают и вырубают «лапу».

Первая «лапа» является своего рода шаблоном для последующих, но все их выполняют с некоторым при- пуском, а окончательную обработку ведут при предварительной сборке сруба (в этот момент укладку пакли в пазы не производят). По окончанию предварительной сборки сруб сушат в собранном виде. Когда бревна отдадут влагу, их размечают и разбирают. Окончательную сборку дома ведут уже на пакле. В процессе сушки и эксплуатации рубленые стены дают значительную усадку, достигающую 1/20— 1/30 первоначальной высоты сруба, вот почему над оконными и дверными коробками оставляют зазор, равный 5—8 см. Глубину гнезд для шипов также делают с зазором 1 — 1,5 см. Швы между бревнами конопатят два раза. Первый раз вчерне, после постройки дома, второй — после осадки стен, то есть через 1 —1,5 года.

Сборка стен из брусьев (рис. 14) менее трудоемка и вполне под силу самодеятельному застройщику. По сравнению с бревенчатыми брусчатые конструкции, благодаря использованию отходов производства (горбыля), дают некоторую экономию древесины. Правда, брусчатые стены требуют устройства дополнительной защиты помещений дома от холода, дождя и ветра.

Деревянные каркасные стены. Чаще всего садовые домики строят с каркасными стенами. Каркас состоит из стоек, прогонов, раскосов и других несущих элементов, воспринимающих нагрузки, воздействующие на ограждающие конструкции (рис. 15). Несущие стойки (7) каркаса, его обвязку (5) и раскосы (6) делают обычно из досок толщиной 5 и шириной 10—15 см. Как правило, каркас дома обшивают панелями или щитами. Щиты каркасных домов (рис. 16) состоят из наружной и внутренней дощатой обшивки, между которыми укладывают теплоизоляционный материал. В качестве утеплителя могут быть использованы органические (2) (опилки, стружки, мох) и неорганические (4, 8) (шлак, керамзит, пемза, минеральная вата, арболит, опилкобетон) материалы плотностью не более 600— 800 кг/м3. Укладывая тот или иной утеплитель, следует прежде всего стремиться к тому, чтобы в процессе эксплуатации его теплоизоляционные свойства не ухудшались (из-за уплотнения и осадки сухих засыпок, намокания и загнивания органических утеплителей и других причин). Для чего сухие неорганические теплоизоляционные материалы засыпают при непрерывном уплотнении в небольшие замкнутые полости. Органические утеплители перед засыпкой антисептируют, смешивают с известью, гипсом или цементом и в пластичном состоянии укладывают слоями по 20—30 см. Уложенная с легким уплотнением органическая засыпка сохнет в конструкции стены 3—5 недель, поэтому более эффективно применять утеплитель из заранее изготовленных и высушенных плит. Для их изготовления используют те же материалы, что и для засыпки.

При обшивке каркаса досками или другими материалами, не обеспечивающими плоскостную (продольную) жесткость стен, необходима установка внутри каркаса дополнительных раскосов (6) (рис. 15)

В качестве обшивки для каркасных стен (рис. 17) применяют доски (5), древесностружечные и древесноволокнистые плиты (3), асбестоцементные листы (6), фанеру, листы сухой гипсовой штукатурки.

Иногда стены каркасных домов облицовывают кирпичом. Это, конечно, повышает стоимость стен, но зато значительно увеличивает капитальность, теплотехнические и эстетические качества дома.

Кирпичные стены. Стены из кирпича прочны, огнестойки, долговечны. В продажу поступает керамический кирпич (красный) — полнотелый, дырчатый или щелевой — и силикатный (белый) — полнотелый или дырчатый. Кирпич со щелями и отверстиями, образованными в процессе формирования, имеет лучшие теплотехнические качества, чем сплошной полнотелый. Керамический кирпич менее теплопроводен, чем силикатный. Поэтому в одних и тех же климатических районах стены, выполненные из керамического кирпича, могут быть несколько тоньше, чем из силикатного.

Летние садовые домики, как правило, не предназначены для зимнего проживания. Вследствие этого толщину их стен рассчитывают на температуру не ниже минус 10°С, и в средней полосе страны она не должна превышать 38 см, если применяют полнотелый кирпич, и 25 см — при использовании кирпича дырчатого.

Прочность кирпича обозначают его маркой — величиной, характеризующей нагрузку в кг/см2, под действием которой изделие разрушается. Так, например, марка «100» обозначает, что каждый квадратный сантиметр кирпича выдерживает нагрузку менее 100 кг. Для кладки наружных стен применяют кирпич марки не ниже «75». Перегородки возводят из силикатного или керамического кирпича любой марки. Межоконные столбы, арки и другие несущие элементы здания выкладывают из полнотелого кирпича марки «100».

Чтобы кирпичная кладка была достаточно прочной, швы между кирпичами не должны совпадать по вертикали. Смещение швов по рядам называют перевязкой кладки. Добиваются перевязки с помощью укороченных кирпичей — четверток, половинок и трехчетверток. Если длина полномерного кирпича равна 250 мм, то укороченные его части соответственно составляют 65, 125, 190 мм.

Неполномерные кирпичи укладывают, как правило, в углы каменных конструкций. В результате наиболее ответственные элементы стен приобретают достаточную прочность.

Если в кладку идет облицовочный кирпич, швы расшивают, то есть образуют на них валики или, наоборот, углубления. При такой кладке каждый пятый ряд должен перевязывать четыре нижележащих ряда кирпичей, уложенных длинной (ложковой) стороной.

Шлакобетонные стены. Поскольку стены садовых домиков не испытывают значительных нагрузок, их можно возводить из таких не очень прочных, хотя и долговечных материалов, как шлакобетон. Отличительной особенностью шлакобетона и других ему подобных материалов является то, что они состоят из дешевых компонентов ( котельный шлак, древесные опилки, кирпичный бой, костра и др.), являющихся отходами производства. Перемешанные с цементом и водой, эти материалы образуют так называемые легкие бетоны.

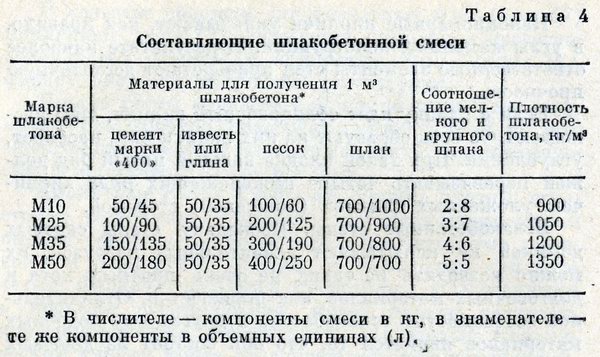

Котельные шлаки до употребления очищают от земли, глины, золы, несгоревшего угля и других посторонних включений. Прочность и теплопроводность шлакобетона во многом зависят от его гранулометрического состава, то есть от соотношения мелких (0,25—5 мм) и крупных (5—40 мм) частей шлакового заполнителя. При крупном шлаке бетон получается более легким, но менее прочным, при мелком, наоборот, более плотным и теплопроводным. Для наружных стен наилучшее соотношение мелких и крупных частей шлака составляет от 3:7 до 5:5. Для внутренних несущих стен мелкий шлак используют в большем количестве. Шлак фракцией, более 10 мм в состав бетонной массы перегородок вообще не включают. Для повышения прочности бетона примерно 30% шлака заменяют песком. В качестве вяжущего бетонной смеси используют портландцемент с добавками извести или глины, придающими смеси повышенную пластичность и удобство при укладке. Ориентировочный состав шлакобетонной смеси приведен в таблице 4.

Шлакобетон приготовляют вручную следующим образом. Вначале смешивают цемент, песок и шлак. Затем добавляют затворенную водой известь или глину. Известковое или глиняное тесто, смешанное с остальными компонентами, снова перемешивают. Готовую смесь необходимо использовать в течение 1,5—2 часов.

Шлакобетонные стены возводят, пользуясь переставной опалубкой. Ее делают из досок толщиной около 2 см (рис. 18), сбитых в щиты (2). Щиты опалубки крепят к неподвижным стойкам (5) толщиной 10—15 см. Стойки устанавливают с двух сторон возводимой стены с промежутком 1 —1,5 м и сверху распирают горизонтальными распорками (4) или стягивают стержнями (7). Внутрь щитов вставляют временные распорки, а между стойками и щитами — клинья (6).

Щиты опалубки можно закреплять и без стоек. В этом случае низ щитов соединяют поперечными тяжами из арматурных стержней диаметром 10—12 мм или тонкими трубами с двухсторонней резьбой для стяжных гаек (при перестановке опалубки тяжи или трубы извлекают, а верх фиксируют горизонтальными поперечными накладками).

Шлакобетон кладут слоями толщиной 15—20 см. Каждый слой равномерно трамбуют и штыкуют. Через 1—3 дня (в зависимости от температуры воздуха) опалубку снимают, а получившуюся шлакобетонную стену на протяжении 7—10 дней защищают от прямых солнечных лучей, укрыв ее толем. При сухой погоде бетон периодически увлажняют. Отделку (штукатурку) шлакобетонных стен выполняют через 3—4 недели после их возведения. За это время шлакобетон полностью высохнет и наберет необходимую прочность.

Шлакобетонные стены можно возводить из готовых блоков. Их легко изготовить своими силами. Для этого используют деревянные разборные формы, выполненные в виде ящиков без дна. Внутренние стенки форм обивают листовым металлом или пластмассой. Размеры блоков диктует толщина стен, ширина проемов и простенков, удобство их переноски и укладки. Наибольшее распространение получили блоки размером 19Х19Х Х39 см. Отформованные блоки оставляют на 2—3 недели под навесом. При сухой и ветреной погоде в первые 5—7 дней их периодически увлажняют.

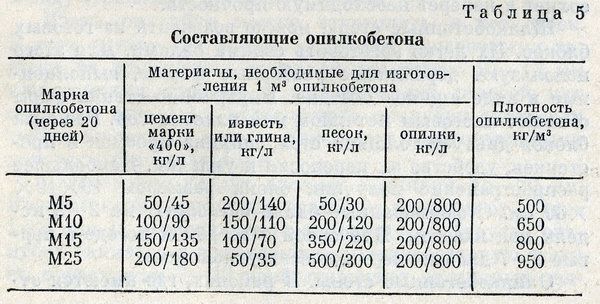

Опилкобетоцные стены. В районах, где имеются отходы лесоперерабатывающей промышленности, хорошими заполнителями легких бетонов могут быть древесные опилки. В смеси с вяжущим компонентом из них можно получить теплый и огнестойкий стеновой материал — опилкобетон. По теплозащитным качествам он эффективнее полнотелого кирпича, а по санитарно-гигиеническим показателям из всех бетонных материалов считается самым комфортным для жилых зданий. Однако стены из опилкобетоыа нуждаются в устройстве дополнительной изоляции от влаги окружающей среды. Для этого с наружной стороны стены штукатурят цементно-песчаным раствором или облицовывают кирпичом, с внутренней — обшивают досками, фанерой, древесноволокнистыми плитами и тому подобными изделиями. Между обшивкой и блоками прокладывают пароизоляцию (пергамин, синтетическую пленку). В качестве заполнителя блоков используют опилки деревьев хвойных пород, так как они мало подвержены биологическому распаду. Лучший вяжущий компонент для формирования опилкобетона — цемент. Для уменьшения расхода цемента часть его заменяют известью или глиной. Известны несколько рецептов изготовления опилкобетона. Все они зависят в основном от качества вяжущих компонентов и состава заполнителей. Главное требование - масса вяжущих компонентов должна быть не меньше сухой массы заполнителей. Например, если для получения бетонной смеси взято 20 кг опилок, то и цемента и воды в сумме должно быть не менее 20 кг. Повышения прочности и уменьшения усадки опилкобетона достигают, добавляя песок. Ориентировочный состав опилкобетона приведен в таблице 5.

Технология приготовления опилкобетонной смеси сходна с последовательностью замеса шлакобетона. Вначале перемешивают песок, опилки и цемент до получения однородной массы, которую затворяют малыми порциями воды. Затем снова добавляют воду и снова все перемешивают. Готовность опилкобетонной смеси определяют так: при сжатии в кулаке смесь должна образовать нерассыпающийся комок с вмятинами от пальцев.

Стены из опилкобетона обычно выкладывают из готовых блоков, ибо возводить их монолитными технологически сложно (опилкобетонная смесь медленно сохнет, деформируется).

Стеновые блоки из опилкобетона, как и шлакоблоки, изготовляют в разборных формах. Однако в связи с тем, что у опилкобетона необходимая прочность наступает не сразу после формования, требуется несколько таких форм, используемых одновременно. Размеры блоков выбираются также с учетом толщины стен, способов укладки и удобства переноски. Отформованные блоки толщиной свыше 20 см долго сохнут, тяжелые (более 20 кг), их неудобно переносить и укладывать в стеновую конструкцию.

Толщину наружных стен определяют в зависимости от плотности опилкобетона и расчетной температуры наружного воздуха. В условиях, например, Московской области при плотности блоков 800 кг/'м3 она должна быть не менее 30 см. Внутренние капитальные стены выкладывают такой же толщины. Для повышения несущей способности простенки и столбы армируют металлической сеткой из проволоки диаметром 4—6 мм с ячейками 6—12 см, которую вводят в горизонтальные швы через 1—2 ряда блочной кладки. Над дверными PI оконными проемами в стенах из легкого бетона укладывают перемычки. Выполняют их по ходу кладки в виде монолитного железобетонного пояса высотой 4— 5 см. Бетон для этого укладывают в опалубку, сделанную из деревянных брусков высотой, равной 1/20 ширины проема. Длина опорных частей перемычек должна составлять 40—50 см.

Долговечность стен, выложенных из легкобетонных блоков любого типа, значительно увеличится, если вместо наружной штукатурки применить кирпичную облицовку.